Il problema della contabilità industriale

Esiste una domanda specifica nell’ambito della contabilità analitica industriale che sorge a tutti, da proprietari e dirigenti di azienda a clienti con i quali ci si interfaccia, fino ad eventuali investitori:

Qual è il reale costo pieno industriale dei prodotti fabbricati?

Per quanto questo interrogativo possa sembrare scontato o banale, spesso non ci si rende conto di quanto impattino realmente tutta una serie di costi di contorno sul valore finale di un componente realizzato internamente.

Il sottovalutare questo aspetto porta a dati tanto inattesi quanto comprensibili: in Italia meno del 30% delle piccole e medie imprese svolgono attività di contabilità analitica, dove tenere una costificazione industriale dei propri prodotti, ma meno del 10% di loro lo fa nel modo corretto.

Questa mancanza porta i manager a non avere dati accurati sulle marginalità dei prodotti, che in condizioni di concorrenza sempre crescente e prezzi delle materie prime in aumento potrebbe rivelarsi fatale per la sopravvivenza dell’impresa.

Questo avviene per vari fattori: si tratta di un lavoro lungo e complesso, dato che implica una raccolta e storicizzazione dei dati precisa e costante, oltre alla complessità stessa nel rilevare tutte le sorgenti di costo, dirette ed indirette. Per questo motivo la contabilità analitica è stata storicamente un privilegio delle grandi imprese, le quali possono permettersi il lusso di dedicare tempo e risorse per il calcolo del costo pieno industriale attraverso un team di specialisti in costificazione che può tenerne sotto controllo l’andamento.

Un altro dei fattori che rende questo processo così complesso è la naturale varianza presente all’interno di ogni sistema produttivo, come ad esempio il prezzo altalenante delle materie prime o il costo dell’elettricità consumata da un macchinario per lavorare a pieno regime; questi valori sono estremamente complessi da monitorare, soprattutto in un periodo così instabile dal punto di vista economico come quello attuale.

È quindi palese come per poter effettuare questo calcolo in modo preciso e puntuale serva un sistema di contabilità industriale funzionante e profondamente integrato nelle dinamiche aziendali.

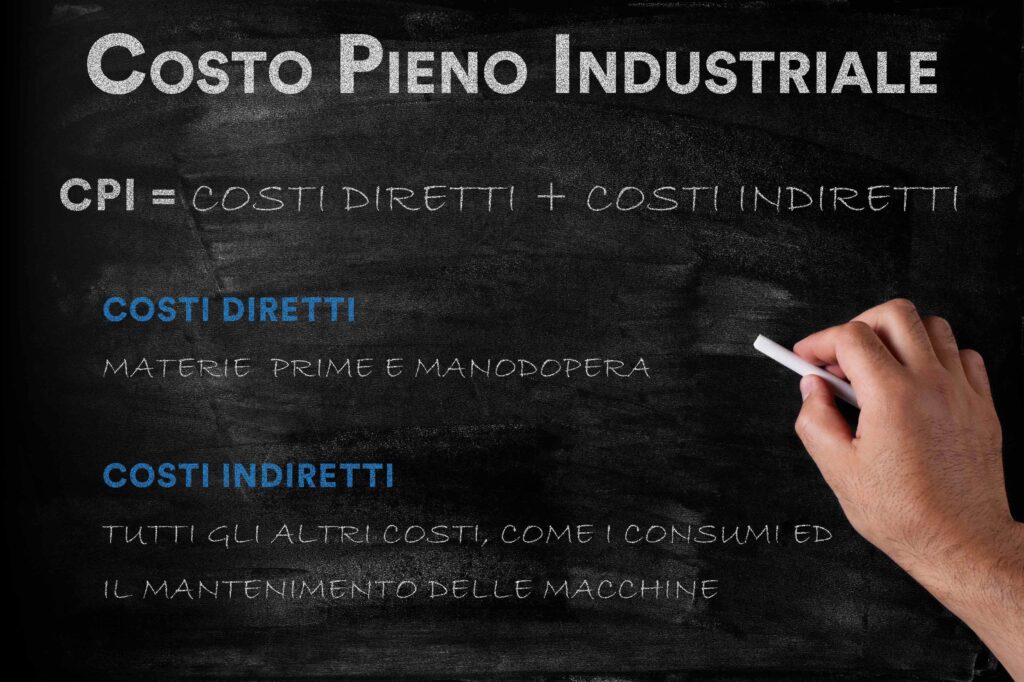

Il calcolo del Costo Pieno Industriale

Questo indicatore potrebbe, ad una prima visione, sembrare semplice da calcolare, ma non è affatto così. Per comprenderne la complessità prenderemo ad esempio il calcolo del costo pieno industriale, o full cost, della produzione di barrette di cioccolato in un impianto produttivo.

I costi diretti sono in teoria i più semplici da calcolare, dato che posso attribuire al componente il costo delle materie prime, come cacao, latte e burro, e della mano d’opera, ovvero tutto il lavoro svolto dagli operatori.

Purtroppo, però, non sempre è così semplice, dato che spesso le lavorazioni non vengono svolte da un solo operatore, creando diverse difficoltà, in quanto ogni lavoratore ha un suo costo orario, il quale può differire anche di molto da quello dei suoi colleghi.

Un discorso analogo si può fare anche per le materie prime impiegate per la realizzazione dei prodotti, dato che le variabili da tenere in considerazione sono molteplici, come ad esempio il costo di giacenza che si somma al prezzo d’acquisto nel corso del tempo, o l’utilizzo di lotti diversi durante la stessa lavorazione (aspetto che per molte aziende è fondamentale da tracciare), dove, anche in questo caso, nonostante il medesimo materiale, vi possono essere grandi differenze di prezzo.

Il vero problema si presenta però quando si parla dei costi indiretti, dato che, oltre alle difficoltà derivanti dal calcolarli, si aggiungono quelle relative ad una corretta attribuzione degli stessi.

Come ottenere il full cost di produzione

Il sistema MES AgileFactory possiede un modulo dedicato alla contabilità analitica ed industriale, che consente di calcolare in modo automatico il full cost di ogni commessa. Questo avviene grazie alla capacità del software di integrarsi ed adattarsi completamente al sistema organizzativo ottimale dell’azienda.

Attraverso pochi e semplici passaggi è possibile attribuire il costo orario di ogni operatore ed il prezzo di acquisto di tutto il materiale in ingresso nell’azienda, oltre che indicarne i costi relativi alla giacenza nei magazzini.

Il processo di calcolo dei costi indiretti è fortemente agevolato dalla moltitudine di dati reali forniti dal MES sull’utilizzo delle stazioni e dei macchinari, consentendo un’assegnazione dei costi inizialmente un po’ approssimativa, ma che, con il passare dei giorni di utilizzo di AgileFactory, diventa sempre più precisa e rispecchiante la realtà.

Questo consente quindi, al costo di qualche minuto di assegnazione iniziale, di ottenere in modo automatico il costo pieno industriale unitario di ogni prodotto lavorato in azienda, non solo compreso di costi diretti ed indiretti, ma anche della varianza di cui questi valori sono spesso afflitti.

I risultati di AgileFactory con la contabilità analitica

Grazie all’implementazione di questo modulo abbiamo permesso ai manager di diverse aziende di scoprire come alcuni degli articoli da loro prodotti non fossero redditizi per l’azienda a quelle condizioni, rivelandosi solo un peso per le casse aziendali, o come certi fossero invece sovrastimati e con delle marginalità molto più alte di quanto si pensasse, consegnando loro un’arma importante in fase di trattativa con i clienti.

Il modulo di contabilità analitica del MES AgileFactory, unito alle piene funzionalità del software che consentono un pieno controllo della gestione della produzione, consente all’azienda di conoscere a fondo i costi relativi a tutto quello che viene prodotto, senza richiedere alcuno sforzo agli operatori e con pochi e semplici passaggi da parte dei manager, svolgendo il ruolo che una volta era assegnato ad un intero ufficio di esperti, grazie alla sua capacità di raccogliere un’enorme quantità di dati in modo silenzioso, ma costante e completo.

Grafiche: Lucrezia Sartori